25 Apr Il ‘mima-cartilagine’ e 3D Printed-Knee replacement joints

Ciao a tutti WWEvvini e benvenuti a questa seconda puntata della rubrica 3D Printing & Surroundings. Un mese fa (trovate il post qui) vi ho lasciato con una presentazione della tecnologia, vi ho illustrato brevemente il processo produttivo industriale che ne sta alla base e vi ho esortato a mettere in moto la vostra immaginazione. Spero di essere riuscita a stimolare la vostra creatività, e sarebbe bellissimo per noi poter avere riscontri da parte di chi ci segue. Fateci sapere cosa state progettando, o cosa vorreste progettare, che sia per lavoro o per diletto, in campo biomedico o no. Diteci come per voi questa tecnologia potrebbe cambiare lo scenario industriale di questo secolo e la medicina del futuro. E… se davvero ci si sta avviando verso l’era della fabbrica personale (come affermano gli esperti mondiali, già da qualche anno), fino a che punto la spinta innovativa portata da questa nuova tecnica va al passo con le competenze necessarie allo sviluppo di un buon prodotto? C’è bisogno di nuove figure professionali, dotate di competenze trasversali, che possano permetterne l’applicazione ai più svariati campi, fra cui appunto la medicina? Attualmente, non esiste una risposta unica a questi interrogativi, per cui quello che possiamo fare è tentare di definirla insieme! E per riuscirci bisogna informarsi, conoscere, imparare, creare e scoprire! =)

Per questo nasce questa rubrica… ed ora, venendo al punto centrale di questo post, andiamo a vedere proprio una delle più recenti applicazioni della stampa 3D in medicina. È solo di qualche giorno fa la notizia giunta dalla Duke University (Durham, North Carolina) riportata sulla rivista ACS Biomaterials Science and Engineering, riguardo la produzione in laboratorio di un nuovo materiale, il ‘mima-cartilagine’, elastico e resistente che può mimare la cartilagine umana e che, quindi, nel futuro prossimo permetterà di realizzare protesi ‘su misura’ per menischi grazie alla stampa 3D.

Ma andiamo per gradi e capiamo il perché questa potrebbe essere una grande innovazione per il mondo degli organi artificiali e protesi, mondo in cui la stampa 3D si sta prepotentemente inserendo e nel quale comincia a fare passi importanti sia dal punto di vista dei materiali, che per la customizzazione delle protesi stesse.

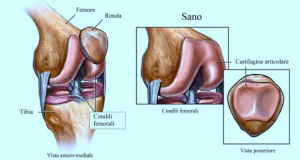

(Fonte: http://www.fisioterapiarubiera.com/dolore-ginocchio/)

La cartilagine articolare è un tessuto elastico dotato di una forte resistenza sia alla pressione che alla trazione ed è per questo un tessuto connettivo di sostegno specializzato. Il tessuto va a rivestire le estremità delle ossa articolari per proteggerle dall’attrito espletando una funzione simile a quelli di un cuscinetto ammortizzatore che agisce per salvaguardare i normali rapporti articolari e per permettere il movimento. Queste importanti caratteristiche sono dovute alla particolare costituzione chimica del tessuto cartilagineo. La cartilagine è costituita, infatti, da cellule dette condrociti, immerse in abbondante sostanza amorfa intercellulare, che è fondamentale ed è prodotta dai condrociti stessi (specie quando sono ‘giovani’, ovvero dai condroblasti). Tale sostanza è costituita prevalentemente da acqua, da fibre di collagene, da proteoglicani, da acido ialuronico e da glicoproteine. Quindi, la cartilagine si compone di una parte fluida che le conferisce la capacità di assorbire i traumi e di una parte solida che contribuisce ad aumentarne la resistenza.

Senza scendere troppo nel dettaglio, basti ricordare che le due fasi (fluida e solida) interagiscono tra loro per garantire un cinematismo senza attrito e per proteggere dall’usura le superfici articolari. Da qui, le sue principali caratteristiche che sono: la solidità, la flessibilità e la capacità di deformarsi limitatamente. Motivo per cui la cartilagine va a formare l’abbozzo per la maggior parte delle ossa dello scheletro umano, riuscendo a resistere anche per più di 80 anni a sollecitazioni continue. Tuttavia, molto spesso è soggetta ad un processo degenerativo, l’artrosi.

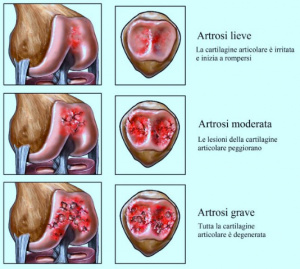

(Fonte: http://www.fisioterapiarubiera.com/dolore-ginocchio/)

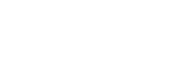

Questa, anche detta anche osteoartrosi, o secondo la corrente terminologia anglofona, osteoartrite (osteoarthritis), è una malattia degenerativa che interessa le articolazioni (ginocchio, mani, anca e rachide sono le sedi più colpite) ed in particolare la cartilagine articolare. In Italia ne soffrono oltre 4 milioni di persone, soprattutto anziane. Più dell’80% delle persone sopra i 55 anni presenta infatti segni radiografici di artrosi (soprattutto le donne). Il dolore ad essa associato comporta limitazioni nei movimenti e rappresenta un grosso costo per la società. L’avanzare della patologia porta in molti casi alla necessità di ricorrere ad un impianto di protesi di ginocchio parziale o totale, il che permette di risolvere la cronicità del dolore dovuto alla degenerazione e di recuperare il movimento, rinunciando però (del tutto o in parte) alle proprietà del tessuto cartilagineo. Le proprietà della cartilagine, infatti, molto difficilmente possono riprodursi in un materiale di laboratorio.

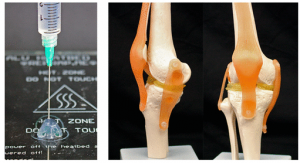

Il materiale mima-cartilagine, invece, è fatto di idrogel, gel viscosi e biocompatibili formati da fibre intrecciate a formare una rete che intrappola molecole di acqua. Quindi, come spiegato dal chimico Benjamin Wiley (uno degli autori della ricerca) a differenza degli altri materiali in gel, il mima-cartilagine potrebbe essere forte quanto il naturale tessuto umano. I gel attualmente disponibili infatti “quando escono dalla stampante non stanno fermi, ma tendono a scappare da tutte le parti, perché fatti in prevalenza di acqua”. Così, per superare questo problema, i ricercatori hanno pensato di mescolare due diversi tipi di idrogel, uno più solido e resistente, l’altro più morbido ed elastico, unendoli a formare una ‘doppia rete’ di idrogel più consistente. A questa sono state poi aggiunte nanoparticelle di argilla per rendere il prodotto adatto alla stampa 3D: il materiale rimane infatti liquido mentre passa gli aghi della stampante, e poi si solidifica dopo aver assunto la forma desiderata, alla stregua dei più comuni polimeri per stampa 3D. Inoltre, usando una stampante 3D multimateriale, i ricercatori sono riusciti a produrre menischi con un nucleo centrale più solido e la parte esterna più morbida, proprio come quelli naturali.

Tra l’altro, nell’articolo viene illustrato come questa doppia rete di idrogel possa essere stampata (a temperatura ambiente) con una stampante dal costo basso (intorno ai 300 $). Mostrando anche il punto massimo di compressione (93.5 MPa) e di trazione (1.4 MPa) del gel, che risulta pari a ben due volte quelli trovati per i precedenti gel stampati in 3D, con l’ulteriore vantaggio che questo nuovo gel non deforma dopo essere stato imbevuto di acqua. Oltre questo, quello che è ancora più importante è che la forma può essere disegnata su misura in base alla specifica anatomia del paziente. Ovvero, è possibile personalizzare questi impianti di idrogel a partire dalle immagini della TAC o della Risonanza Magnetica.

La possibilità di personalizzazione delle protesi è una delle grandi potenzialità della stampa 3D e permette di ottenere notevoli vantaggi. Questi si rivolgono in primo luogo ai pazienti, riducendo la probabilità di dolore post-operatorio che, in taluni casi, è proprio dovuto ad una mancata corrispondenza dell’impianto, a volte troppo piccolo, altre troppo grande, per la persona. Inoltre, ciò permette di creare protesi parziali custom-made per conservare parti del ginocchio. O, comunque, in ogni caso, la TAC consente di collocare questa protesi in posizione corretta e perfettamente allineata con il resto. Così è più semplice ricreare il normale accesso meccanico delle parti in gioco, cosa che spesso si perde con le protesi industriali che non sempre si adattano perfettamente. Infine, una maggiore vestibilità della protesi può garantire anche una maggiore durata delle stesse ed un più veloce recupero funzionale. Questi ultimi aspetti sono quindi fra quelli a cui è possibile imputare una diminuzione dei costi di questi interventi per la società.

Alla prossima puntata,

Mayra

Fonti e approfondimenti:

- “3D Printing of a Double Network Hydrogel with a Compression Strength and Elastic Modulus Greater than those of Cartilage”, Feichen Yang, Vaibhav Tadepalli, and Benjamin J. Wiley. ACS Biomaterials Science and Engineering, 2017.

- https://www-telegraph-co-uk.cdn.ampproject.org/c/www.telegraph.co.uk/science/2017/04/20/knee-replacement-joints-created-3d-printer-first-time-breakthrough/amp/

- http://www.stampa3dstore.com/costruire-protesi-per-ginocchio-stampate-in-3d-grazie-a-conformis/

- http://www.my-personaltrainer.it/cartilagine.html

Arun

Posted at 12:45h, 17 SettembreThanks for sharing this valuable information. It’s really useful for me.

Orthopedic Hospital in Hyderabad

Mayra Pirozzi

Posted at 13:49h, 31 OttobreThank you too!